家電製品における故障解析の傾向(三菱電機株式会社 村本 光煕氏)

こちらの内容は,第10回JUSEパッケージ活用事例シンポジウム 多変量解析・信頼性解析セッションでの発表事例をまとめたものです.

1. はじめに

家電製品の開発サイクルが短かくなり,発売後の製品の出来栄えを短期間のうちに判断することが,要求されるようになっている.出来栄えを写すフィールドデータはサービスセンターから工場に送られてくるが,工場ではデータを短時間に分析した上で品質改善に活用することが必要である.そこで分析ツールとして,JUSE-RAS1を利用し事例としてまとめた.

2. データの流れ

工場から出荷された製品が,お客様のもとに届きそこで不具合が発生した場合にサービスマンが修理に駆けつけ不具合の原因を除去し再使用可能なものへと復元する.この時の症状,原因のデータを即日サービスマンが入力し,翌朝工場でみることができる仕組みとして運用されているが,毎日の積み重ねのデータから特徴的な事象を掴むことは意外に困難であった.

| サービスセンター | (←(1)電話) | お客様 | |

| サービスセンター | (修理(2)→) | お客様 | |

| 工場(←(3)症状,原因データ表) | サービスセンター | ||

| 工場((4)データ分析,処置) |

ここでは (3),(4)について述べる.

3. サービスセンターから工場へのデータの一例

| No | 受付日 | 機種名 | 不良コード | 不良内容 | 製造番号 | 製造年月 | 購入年月日 | 完了年月日 |

|---|---|---|---|---|---|---|---|---|

| 1 | 990628 | M | D13 | B | 35051920 | 970605 | 980815 | 990628 |

| 2 | 990629 | M | D13 | B | 35005385 | 970404 | 981210 | 990629 |

| 3 | 990607 | M | E09 | C | 36003214 | 961127 | 980915 | 990608 |

| 4 | 990703 | M | D13 | B | 36053159 | 970602 | 981215 | 990703 |

| 5 | 990721 | M | D13 | B | 36003943 | 961205 | 980801 | 990722 |

| 6 | 990701 | M | D14 | A | 56000865 | 961025 | 970101 | 990707 |

| ・・・ | ・・・ | ・・・ | ・・・ | ・・・ | ・・・ | ・・・ | ・・・ | ・・・ |

表1の分類項目の意味は下記のようになっている.

- 受け付け日は不具合のコールを受け付けた年月日

- 不良コードは不具合現象別に分類してある分類コード

- 不良内容は不具合発生部位別に分類してある

- 製造番号は1台毎に与えた識別番号

- 購入年月日はお客様がお求めになった年月日

- 完了年月日は修理が完了した年月日

これらの情報はExcelファイルにて毎朝,工場ごとに送られてくる.なお,本課題におけるデータは上記の通り説明の都合上8項目で表現されているが実際の運用フォームは50項目に分類されている.

工場で必要なのは [いつ作ったものが],[どのような不具合で],[傾向的に出るのか?]またその先の[発生率の予測は?]と言うところを知りたい.

[いつ作ったものが],は月次生産台数で与えられる.

[どのような不具合で][傾向的か発生率の予測は?]については JUSE-RAS1を用いてデータ分析することにより得られる.

以下 JUSE-RAS1による分析結果を示す.

まず [いつ作ったものが]は我々がデータとして持っているのでそれを示す.

| 製造年月 | 生産台数 |

|---|---|

| 96年10月 | 3929台 |

| 11 | 6639 |

| 12 | 1354 |

| 97年 1月 | 2255 |

| 2 | 3943 |

| 3 | 4106 |

| 4 | 5477 |

| 5 | 5017 |

| 6 | 7074 |

| 7 | 3520 |

| 8 | 319 |

| 9 | 1000 |

| 10 | 570 |

96年10月から97年10月にかけ1年で45203台を上記のような割合で生産したことが判明している.

4. JUSE-RAS1の特徴

信頼性解析システム JUSE-RAS1は実験や試験データを中心とする比較的少数データの解析をはじめ市場データを中心とする大標本かつ高打ち切り率,層別を常とする大量データを解析するためにも使用することができるパソコン用アプリケーションである.

確率紙,分布型の検定と推定,グラフによる観察,コンポーネントアワーマップ等の機能を有している.

5. JUSE-RAS1による応用事例

生産台数,市場データの購入日,故障発生日を用いて分析した結果を次に示す.

故障データ総数は 334件であった.(‘96/10~’99/09の3年間に発生した故障データ)

(1)サービスセンターからきたデータ表をJUSE-RAS1にコピーして貼り付ける.変数2を購入年月日,変数3を故障発生日(受付日)としている.

図1. データの読み込み

購入年月日と故障発生日から時間間隔(稼動月数)を算出する.

この時間間隔(月)データから稼動月数の分布が求められる.時間間隔の単位は,年,日も可能であるがここでは月として表示する.

次に稼動月ごとの度数の分布をヒストグラムでみることにより不具合の発生状況を読み取る.故障率の比較をする際,いつ作ったものが,いつ購入され,いつ故障したか知りたいが,ここでは製造年月・購入年月・稼動月数で分析を試みた.

(2) 故障件数の層別ヒストグラム(製造年月別)

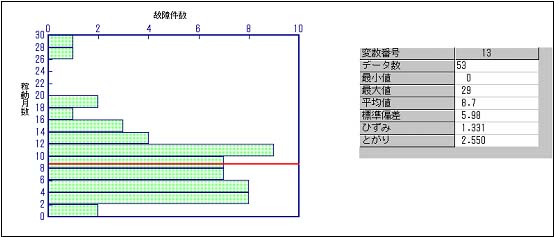

ここで製造年月別に不具合件数を分類し製造月ごとの稼動月数の分布を求めると,例えば96/10生産品の経過月別ヒストグラムはつぎのようになった.

図2. ヒストグラム(96/10生産分)

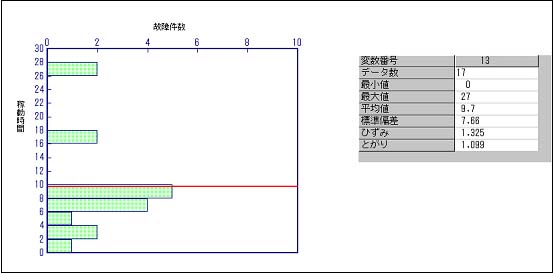

同じく翌年の97/05生産品の経過月別ヒストグラムは次のような変化が見られた.

図3. ヒストグラム(97/05生産分)

97/05月品と96/10月品を比較すると97/05月品のほうが生産台数が多いにも拘わらず不具合件数は1/3に低減されている.そこで不具合の内容がどのように変化しているか故障内容の分類をした結果を次に示す.

(4) 故障内容の変化(96/10生産分と97/05生産分の比較)

図4. 故障内容の変化

- 96/10の故障内容別発生件数

- A:部品系の不良

- B:駆動系の不良

- C:メカニカルスイッチ系に分類

96/10と97/05を比較するとAの部品系の不良が低減していることが分かる. そこで全体の変動をみるためには,不具合発生率の製造月別の推移をみる.

(5)不具合発生率の製造月別推移

不具合が製造月別にどのように変化しているかがわかる.

図5. 不具合発生率推移

97/02月までは高率であるが97/03月以降低下傾向にあった.これは3月に不具合対策の為 部品変更を実施したことが理由として挙げられる.これらのデータから今後の発生率がどうなるか?経過月別に何が言えるだろうか?JUSE-RAS1のアウトプットで説明する.

データ解析に際し上記のことから97/03以前と以降を分けて解析し各々の変化,予測を求める必要があると判断した.

97/02までの生産台数 18120台と3月以降の 27083台に分けて解析した.

6. 発生率予測

まず生産月が97/02までと97/03以降のデータを同時に累積ハザード紙にプロットして各々の稼動月数の分布から今後の発生率を予測するとつぎのようになる.

図6. 累積ハザード紙

● :97/02月迄の生産品 ×:97/03月以降の生産品

今後の故障発生率,故障件数は予測の欄に経過月数を入力することにより算出される.

| 経過月数 | ● 18120台 | × 27083台 | ||

|---|---|---|---|---|

| H(t)% | 故障数(累計) | H(t)% | 故障数(累計) | |

| 30 | 1.216 | 218 | 0.438 | 118 |

| 40 | 1.413 | 253 | 0.508 | 137 |

| 50 | 1.587 | 283 | 0.571 | 154 |

| 60 | 1.746 | 312 | 0.628 | 169 |

H(t):不信頼度

この解析から10ヶ月経過した時点で当時の予測と実績を対比する.経過月30と40のの10ヶ月間で97/02月迄の生産品が35台,97/03月以降の生産品が19台,計54台の故障発生が予測されるが,実績は58台とほぼ予測に近い値が得られていたことを確認している.

ここまでは97/03で分けて析したが,試みに全データを解析すると

図7. 累積ハザード紙(全データ)

図7の累積ハザード紙が得られ,発生率予測は次のようになる.(表4)

| 経過月数 | H(t)% | 故障数(累計) |

|---|---|---|

| 30 | 0.749 | 336 |

| 40 | 0.869 | 390 |

| 50 | 0.976 | 437 |

| 60 | 1.073 | 480 |

累積ハザード紙の機能は全体を見るにも有効であるが故障時間と層別項目を同時に指定すれば自動的に層別して解析することも出来るので,まず全体をみて更に細部に解析を進めてゆくことが有効と思われる.

7. コンポーネントアワーマップ(故障発生密度図)

コンポーネントアワーマップは月次生産台数と不具合発生の割合をマトリックス上で視覚的に観察することができる.マップを観察しながらロットの絞り込みや,改善効果の確認が容易に行える.ここで必要なのは製造年月日と発生年月日の情報に製造年月ごとの製造数である.

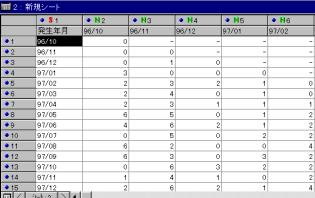

図8. コンポーネントアワーマップクロス表

まず,この2つのデータからクロス表を作成する.図1の起動画面に不具合品の製造日付と不具合発生日付を貼り付け,「クロス表変換」機能を選択すると図8が得られる.

例えば,これは96/10の生産品が97/05に6件,97/06には4件の故障が発生していることを示している.

次に,クロス表の表頭項目・製造年月の変数属性に月次の生産台数を入れ,「コンポーネントアワーマップ」を作成すると図9が得られる.各製造年月に対応して製造出荷された製品のうち,故障がいつ何台出たかの示している.なおここで1件を*で示し視覚的に判断出来るようになっている.

96/10,96/11生産品より97/05生産品のほうが不具合件数が低下していることが視覚的に理解できる. コンポーネントアワーマップを先に描くことにより 図6への反映も容易になる.

マップの使い方は色々あるが,ロット性の有無の判断,改善効果の確認等に有効と思われるので まずマップを描いて全体の特徴を掴んで細部の解析に進むと効果的である.

図9. コンポーネントアワーマップ(縦軸:製造年月,横軸:故障発生月)

8. まとめ

工場で月次生産台数を持っていれば,市場からの故障品の購入年月日,不具合発生日,製造年月日のデータをExcelデータで入手し,毎日のサービスセンターから送られてくるデータをRAS1のワークシートに追加貼り付けしてゆくだけでデータ解析の連続性が得られ有効である.又 開発時のデータ解析にも(例 加速試験データの解析)巾広く利用できる.

今回のデータ解析に際し信頼性データ解析研究会でご指導頂いた,塩見先生,関先生並びに本稿をまとめるにあたり多くのご協力を頂いた方々に心からの謝意を表します.

参考文献

- やさしい信頼性データ解析

―JUSE-RAS1オフィシャルガイドブック―

JUSE-RAS1開発委員会編塩見弘/関哲朗 編著 日科技連出版社 - ワイブル確率紙の使い方真壁 肇 著 日本規格協会

※ 掲載されている著作物の著作権については,制作した当事者に帰属します.

著作者の許可なく営利,非営利,イントラネットを問わず,本著作物の複製,転用,販売等を禁止します.

著作者の御好意を受けて,(株)日本科学技術研修所が掲載いたしました.

お問い合わせ

ご不明な点がございましたら,お問い合わせ窓口よりお問い合わせください.

過去のシンポジウム開催の様子や発表資料は,過去のシンポジウムプログラムおよび発表資料からご覧いただけます.

- 要旨集の販売について

- これまでに開催された各シンポジウムの発表要旨集を販売しております.ただし在庫がない場合もございますので,あらかじめご了承下さい.ご希望の方はお問い合わせ窓口よりお問い合わせください.

JUSE-StatWorks/V5の無料体験版をお試しください